»Das ›MRidian Linac‹ erzeugt ein starkes Magnetfeld und kann sehr empfindlich auf elektromagnetische Störungen reagieren, die die Präzision der Bildgebung beeinträchtigen«, erläutert Tragwerksplaner Jean-Luc Galéa. »Innerhalb des Sicherheitsbereichs, der sogenannten 5-Gauss-Linie rund um das Gerät, darf daher keinerlei eisenhaltiges Material zum Einsatz kommen – das betrifft auch die Betonbewehrung. Wir setzten daher auf ›Schöck Combar‹ aus glasfaserverstärktem Kunststoff, das alle technischen Anforderungen erfüllt und über sehr verlässliche Zertifizierungen verfügt.«

Eine Alternative zum Betonstahl

»Combar« (von »composite rebar«) wurde bereits in den 1990er-Jahren von Schöck gezielt als Alternative zu Betonstahl entwickelt. Seit Jahrzehnten wird Stahl als wichtigstes Bewehrungsmaterial im Betonbau verwendet. In besonders korrosiven Umgebungen und wenn stahlfrei gebaut werden muss, erfüllt herkömmlicher Betonstahl jedoch die gegebenen Anforderungen nicht.In diesen Fällen eröffnet die Glasfaserbewehrung neue Möglichkeiten.

Zahlreiche Einsatzmöglichkeiten

Interessante Einsatzbereiche sind zum Beispiel der Tunnel- und Spezialtiefbau, etwa bei innerstädtischen Tunneln für U-Bahnen, Abwasserleitungen und andere Infrastruktureinrichtungen. Sie werden fast immer mit einer Tunnelbohrmaschine (TBM) aufgefahren. Diese kann betonstahl-bewehrte Schachtwände aber nicht direkt durchfahren. Die TBM muss angehalten und die Wände händisch aufgebrochen werden. Dazu muss das Erdreich hinter der Wand stabilisiert werden. Der Einbau von »Combar« im Durchörterungsbereich der TBM lässt all diese Maßnahmen hinfällig werden. Die TBM fährt direkt durch die Wand. Das reduziert die Bauzeit und Baukosten und erhöht die Sicherheit für die Mitarbeiter.

Elektromagnetische Felder minimieren

Auch im allgemeinen Hochbau ist die Lösung interessant: Wer etwa elektromagnetische Felder im Wohnumfeld minimieren möchte, ist mit der Glasfaserbewehrung gut bedient. Denn die Wahl des Baumaterials spielt eine entscheidende Rolle für späteres Wohlbefinden im eigenen Heim. »Combar« ist laut Hersteller weder elektrisch leitend noch magnetisierbar. Das natürliche Erdmagnetfeld wird nicht verzerrt. Eine Verschleppung elektrischer Felder ist nicht möglich.

Infrastrukturbauwerke und Fassadenbau

Ein weiterer interessanter Einsatzbereich sind Infrastrukturbauwerke: Sie müssen oft saniert oder sogar komplett ersetzt werden, weil der Betonstahl durchgerostet ist und das Betongefüge dadurch zerstört wurde. Dies gilt insbesondere für Brücken und Parkhäuser unter Verwendung von Tausalz. Beim Einsatz von »Combar« soll laut Schöck die Korrosion jedoch kein Thema sein.

Die häufigste Schadensursache bei Bauwerken aus Stahlbeton ist nach Angaben des Unternehmens die Korrosion der Bewehrung: Dies gilt für Fassadenelemente durch Witterung, für Bauwerke in marinen Umgebungen sowie für Schwimmbäder, Kläranlagen und viele Industrieanlagen. Rost als Schadensursache wird also bei dessen Einsatz eliminiert. Selbst bei minimaler Betondeckung werden weniger Sanierungsmaßnahmen nötig, die Lebenszykluskosten werden gesenkt, und die Lebensdauer der Bauwerke wird verlängert – ein wichtiger Beitrag zu nachhaltigem Bauen.

Technisch und wirtschaftlich sinnvoll

Weiterhin gehört die Korrosionsresistenz beim Bau von Brückenkappen zu den vorteilhaften Eigenschaften von Bewehrung aus Glasfaserstäben. In diesen und zahlreichen anderen Anwendungen werden technisch überlegene und wirtschaftlich vorteilhafte Lösungen mit dem Einsatz von Glasfaserbewehrung erzielt. 2008 wurde die allgemeine bauaufsichtliche Zulassung (abZ) durch das Deutsche Institut für Bautechnik (DIBt) erteilt – für alle Anwendungen und Standzeiten von 100 Jahren. Das Verfahren ähnelt dem European Technical Assessment (ETA). Zudem bringt Schöck technische Expertise und internationalen Support in der Landessprache in die Planung und Umsetzung ein, was die Zulassung und die Installation in Marseille deutlich vereinfachte.

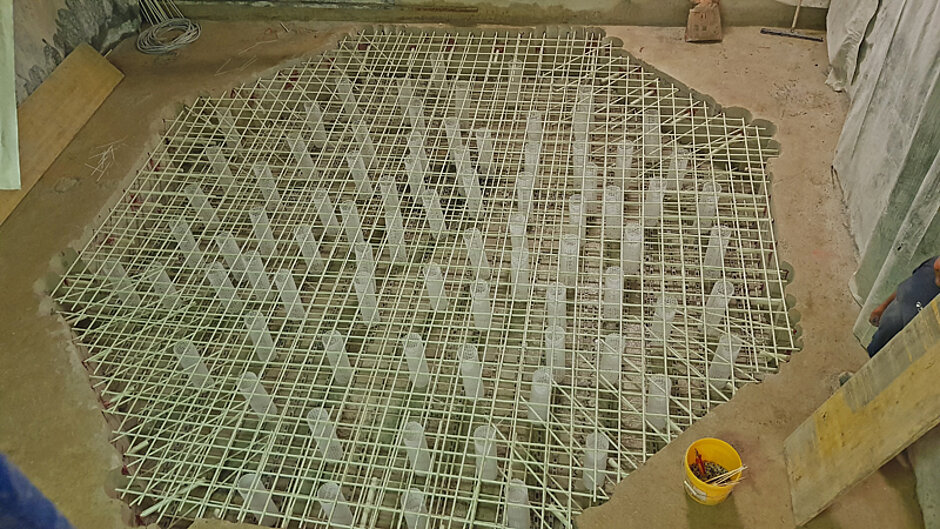

Die Arbeiten in einer bereits umbauten Umgebung erforderten zunächst das Setzen von zwölf Mikropfählen, die mehr als zehn Meter tief verankert wurden, um die bestehende Bunkerstruktur zu übernehmen. Anschließend wurde die 700 mm dicke Bodenplatte aus Stahlbeton in einem Radius von drei Metern um das zu isolierende Zentrum des Beschleunigers herausgebohrt und -gesägt, um alle magnetisierbaren Stähle zu entfernen. So entstand eine achteckige Vertiefung mit 5400 mm Durchmesser und 600 mm Tiefe. Mehr als 35 Tonnen Beton wurden abgetragen.

Schnelle und präzise Verarbeitung

Auf jeder der acht Seiten mit je 2237 mm Kantenlänge wurden dann Anker auf der unteren, der mittleren und der oberen Ebene eingesetzt. Oben und unten brachte man je Schnittkante neun »Combar« Stäbe mit 12 mm Durchmesser und 1000 mm Länge als Bewehrungsanker ein, auf etwa halber Höhe zudem abwechselnd vier bzw. fünf Stäbe mit 27 mm Durchmesser und 450 mm Länge zur Aufnahme der Schublasten. »Als Bewehrung der unteren und oberen Ebene haben wir je 72 ›Combar‹ Stäbe mit 12 mm Durchmesser gitterförmig montiert«, erklärt Generalunternehmer Stephane Roldan. »Die Stangen sind stabil und doch leicht zerspanbar. Die mitgelieferten Klipps, Kabelbinder und Spacer aus Kunststoff erwiesen sich als sehr hilfreich, da sie eine schnelle und zugleich präzise Verarbeitung ermöglichten.« Nach wenigen Tagen war die Bodenplatte wiederhergestellt und die Bodenplatte aus glasfaserbewehrtem Beton bildet nun ein stabiles Fundament für die Krebstherapie der neuesten Generation. J